Preparation of Tungsten Disulfide Phosphate Coating on Textured Titanium Alloy Surface and Its Tribological Properties at Elevated Temperatures

-

摘要:

本文中以水为分散介质,二硫化钨为固体润滑剂,二氧化锆为增强相,磷酸二氢铝为黏结剂,采用喷涂工艺在织构化的钛合金表面制备环境友好型的磷酸盐涂层. 考察涂层在室温~400 ℃范围内的摩擦磨损性能,并探究涂层与钛合金表面微织构的协同减摩抗磨机制及其对涂层磨损寿命的影响. 结果表明:钛合金表面的二硫化钨磷酸盐涂层在宽温域条件下展现出良好的减摩抗磨性能. 在400 ℃时,含有涂层的钛合金磨损率可降低至1.3×10−4 mm3/(N·m),比钛合金基底的磨损率降低了45%. 在钛合金表面构筑微织构,可进一步改善涂层的耐磨损性能,延长宽温域条件下的磨损寿命. 在室温~400 ℃温度范围内,钛合金织构化表面涂层与TC4球对摩的摩擦系数均可低至0.30以下,磨损率可低至1.2×10−5 mm3/(N·m)以下. 同时提出了高温条件下涂层的润滑机理,以及表面微织构与固体润滑涂层间的“机械互锁”与“自补偿润滑”的减摩抗磨机制.

Abstract:Titanium alloy has a wide application prospect in many fields due to its excellent comprehensive properties. However, its poor wear resistance greatly limits the application of titanium alloy in the field of tribology. Therefore, it is of great research value to promote the tribological properties of titanium alloy, especially using surface engineering technology to enhance the surface performance of titanium alloy. In this paper, micro-structures were prepared on the surface of titanium alloy by ultraviolet laser micro-machining technology, and then an environmental-friendly phosphate bonding solid lubricant coating was prepared on the surface of textured titanium alloy by spraying process with water as dispersion medium, tungsten disulfide as solid lubricant, zirconium dioxide as reinforcement phase, and aluminum dihydrogen phosphate as binder. A preparation method for a composite lubricating structure was proposed. The friction and wear properties of the coating were investigated at room temperature up to 400 ℃, following by exploring the synergistic friction-reducing and anti-wear mechanism and the influence of surface micro-texture on the wear life of the coating. The results showed that the smooth surface of titanium alloy had a high and fluctuating friction coefficient at different temperatures, showing severe adhesive wear. The tungsten disulfide phosphate bonding solid lubricant coating on the surface of titanium alloy presented superior friction-reducing and wear-resisting performance at elevated temperatures. More importantly, XPS analysis showed that the contents of tungsten trioxide and zirconium dioxide in the coating increased with the increase of temperature, which exhibited a cooperative lubrication effect, and then improved the self-lubrication performance, reduced the wear rate of the coating. At 400 ℃, the wear rate of the coating on titanium alloy surface could be reduced to 1.3×10−4 mm3/(N·m), which was 45% lower than that of titanium alloy substrate. The wear resistance of the coating could be further improved by constructing micro- structures on the surface of titanium alloy, and the wear life was prolonged at elevated temperatures. When paired with TC4 ball, the friction coefficient of 0.30 or less was obtained, and the wear rate of 1.2×10−5 mm3/(N·m) below could be achieved on coated textured titanium alloy surface at room temperature up to 400 ℃. At 400 ℃, the much lower and stable friction coefficient (appropriately 0.07) of the textured surface coating was acquired, and the wear rate decreased to 4.6×10−6 mm3/(N·m). This was mainly ascribed to the reason that the micro-texture existed in the interface between titanium alloy and coating could effectively improve the adhesion of the coating on the titanium alloy surface by adding the contact area and using “mechanical interlocking” effect, which prevented the coating from falling off in the friction process. Meanwhile, surface micro-structures had a reservoir effect, after the surface coating was worn out, the solid lubricant in the micro-texture could play the role of “self-compensating lubrication”, which combined with the surface enhancement effect of high temperature oxidation of titanium alloy. That significantly raised the friction reduction and wear resistance of titanium alloy. It was expected to provide a new approach for the design of highly reliable and long life lubricating coating, and provide theoretical guidance and data support for the further application of titanium alloy in the field of friction.

-

钛合金由于具有质轻、比强度高和耐腐蚀性好等诸多优异性能,作为叶片榫头和发动机滤油管衬套等运动机构,在航空装备中具有重要应用[1]. 随着高端装备性能的提升,钛合金运动部件的服役温度范围更宽广、接触应力更大,对钛合金宽温域条件下的耐磨损性能提出了更高要求. 然而,钛合金表面硬度低及耐磨性差等本征特点,使其难以满足未来发展需求[2]. 因此,改善钛合金在宽温域范围内的耐磨损性能和磨损寿命,对进一步拓宽钛合金的实际应用有重大意义. 目前,提升钛合金耐磨性能的方法有激光熔覆、热喷涂、离子注入、热氧化、激光表面织构和黏结固体润滑涂层等[3-9]. 其中,黏结固体润滑涂层具有适用温度范围广、摩擦系数低和高效等优点,能够解决一系列特殊工况下的润滑和防护问题,在金属材料的表面改性方面应用广泛. 现阶段已形成了包括环氧树脂系列、聚酰胺酰亚胺系列以及磷酸盐系列等多个系列的黏结固体润滑涂层[10-12]. 然而,常见的聚合物基黏结涂层已不适用于高温条件下的摩擦学应用,这就需要采用无机涂层来改善其高温摩擦性能,而磷酸盐黏结剂因具有较强的黏附性以及优异的耐高温性能等诸多优势而广泛应用于无机黏结涂层[13]. 丁勇等[14]以磷酸盐为基料,以铝粉、MoS2和石墨为添加剂,制备了耐高温润滑涂层. 采用热失重-差式扫描量热仪(TG-DSC)对涂层的耐热性能进行分析,并用高温摩擦试验机对涂层的摩擦学性能进行分析. 结果表明:同时添加石墨和MoS2的磷酸盐涂层,室温(RT)下的磨损寿命比单独添加一种润滑剂时提高了两倍,涂层在500 ℃时的摩擦系数增大且磨损寿命降低. 然而,要实现固体润滑涂层的宽温域摩擦性能的提升,固体润滑剂发挥着重要的作用. 作为一种高性能固体润滑剂,二硫化钨被用作钛铝基复合材料组分及润滑油添加剂时,在宽温域范围内表现出优异的减摩抗磨性能[15-16]. 另一方面,水基润滑涂层是黏结固体润滑涂层未来发展的1个重要趋势,而以磷酸盐为代表的无机黏结剂可以以水作为分散介质,且可满足涂层在高温条件下的摩擦学应用[17]. 同时,以磷酸盐为黏结剂的二硫化钨基固体润滑涂层的摩擦学研究还相对较少,并且目前对此类无机黏结固体润滑涂层的宽温域设计与性能研究也鲜有报道. 此外,相较于有机涂层,无机黏结固体润滑涂层还存在着与基体的界面结合力差导致涂层易脱落的问题,对其磨损寿命和服役可靠性极为不利.

基于激光微织构的材料表面复合润滑结构设计是一种改善材料表面涂层性能的新方法,主要通过在材料微织构表面涂敷固体润滑剂或喷涂/溅射涂层实现. 一方面,激光表面织构可以提升异质材料间的界面结合强度,对防止黏结固体润滑涂层的脱落具有重要作用[18];另一方面,在涂层磨穿后,储存于微织构内部的固体润滑剂可起到“二次补偿”效果,保证材料表面的长寿命润滑[19-22]. 基于此,本研究中以水为分散介质,二硫化钨为固体润滑剂,二氧化锆为增强相,磷酸二氢铝为黏结剂,采用油漆喷涂工艺制备环保型的二硫化钨磷酸盐涂层,重点考察涂层在宽温域条件下的摩擦磨损性能及其与表面微织构的协同减摩抗磨机制,以期为钛合金表面高可靠长寿命宽温域无机黏结固体润滑涂层的设计提供一条新途径.

1. 试验部分

1.1 织构化钛合金表面磷酸盐涂层的制备

本试验中选用Ti6Al4V钛合金块(TC4,北京中纯新材料科技有限公司)为基材,二硫化钨(粒径10~20 μm,上海阿拉丁生化科技有限公司)为固体润滑剂,磷酸二氢铝(纯度95 %,上海阿拉丁生化科技有限公司)为黏结剂,二氧化锆粉体(粒径10~20 μm,上海阿拉丁生化科技有限公司)为增强相,去离子水为分散介质.

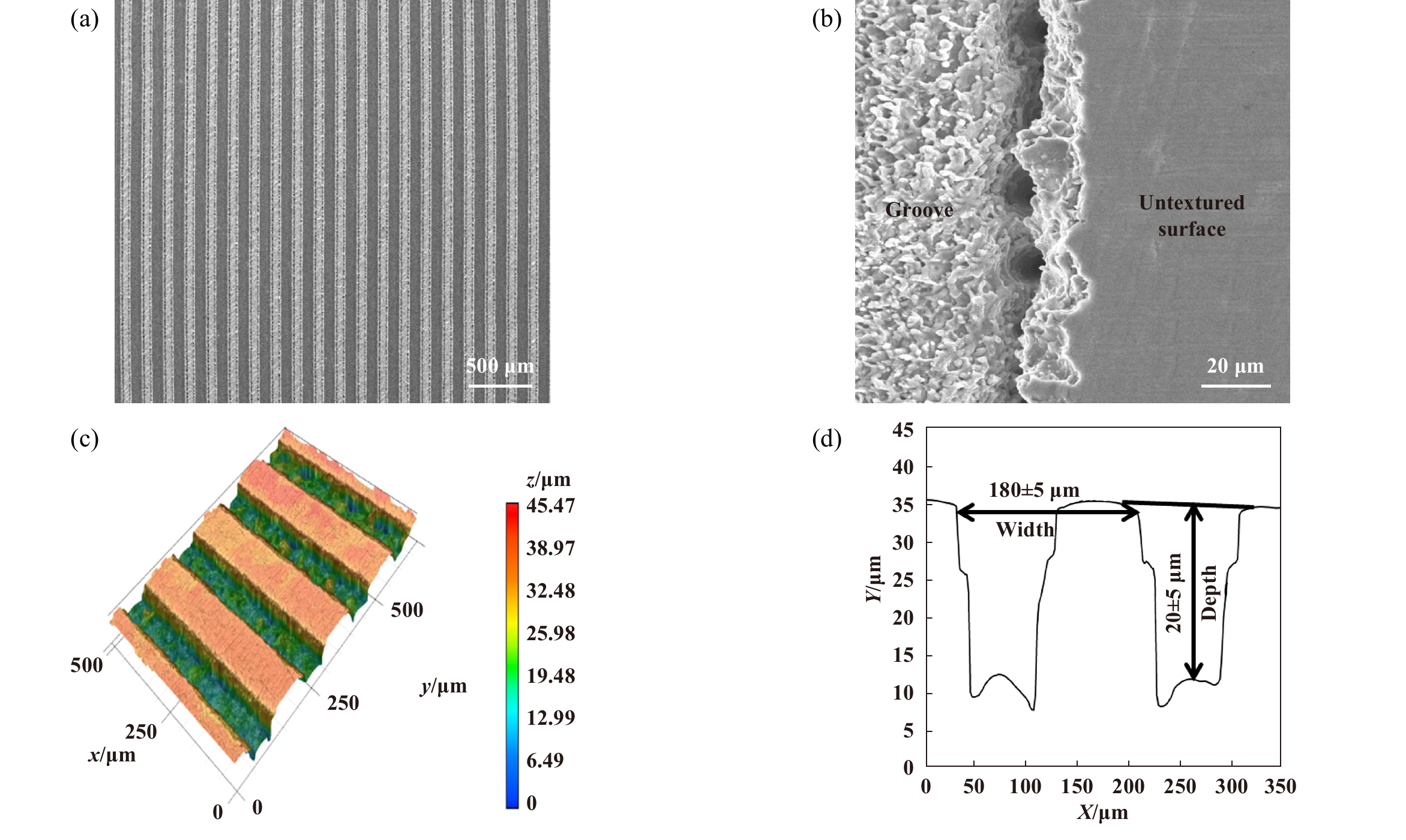

采用激光表面织构和油漆喷涂方法在钛合金表面构筑具有微织构界面的磷酸盐涂层. 钛合金表面微织构的制备步骤如下:(1)将TC4合金块采用砂纸逐级打磨并抛光至表面粗糙度(Ra)约为0.05 μm;(2)利用紫外激光微加工设备(波长355 nm,激光功率为6.5 W,脉冲频率为50 kHz)在合金表面制备织构宽度为80 μm,间距为180 μm的线型微结构;(3)采用金相砂纸研磨去除织构过程中由高能激光束产生的表面熔体,并在丙酮溶液中超声清洗去除表面残留物. 钛合金表面黏结固体润滑涂层的制备步骤如下:(1)将磷酸二氢铝分散在去离子水中,对其进行超声分散,得到透明的磷酸盐水溶液,再将二硫化钨与二氧化锆分散在磷酸盐水溶液中,随后球磨12 h以保证固相在溶液中的均匀分散;(2)采用喷枪以0.2 MPa压力压缩氮气将溶液喷涂在试件表面,喷涂距离保持在15~20 cm之间,通过喷涂速率和喷涂次数来控制涂层厚度;(3)将材料转移至马弗炉中,在55 ℃下保温2 h,然后以1 ℃/min速率升至300 ℃,并保温2 h,最后随炉冷却,制备厚度约为15~20 μm的磷酸盐涂层.

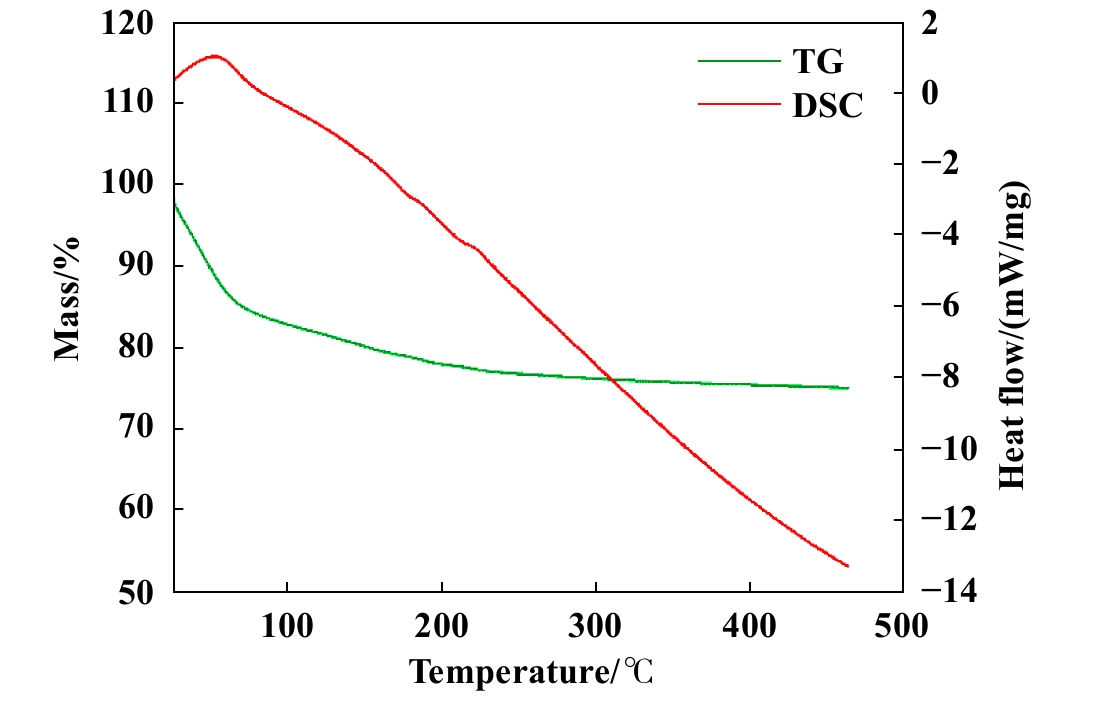

涂层的固化工艺参数根据磷酸盐溶液的TG-DSC曲线确定(图1). 从图1可以看出,在室温~75 ℃之间存在明显的吸热和失重过程,55 ℃左右存在较为明显的吸热峰,这是由黏结剂中的水溶剂挥发导致的[23]. 75~300 ℃之内没有明显的吸热现象,但伴随着一定量的失重,这是因为磷酸盐体系内部发生缩聚脱水反应[24],300 ℃以上体系没有明显的失重,表明黏结剂已经充分固化.

涂层中添加二氧化锆与未添加二氧化锆的表面硬度以及表面结合力列于表1中,可以看出二氧化锆加入使得涂层表面的硬度与表面结合力均有所提升,这表明二氧化锆的加入对于二硫化钨磷酸盐涂层具有一定的增强作用[25].

表 1 加入二氧化锆后二硫化钨磷酸盐涂层的硬度值与表面结合力Table 1. Hardness and binding force of tungsten disulfide phosphate coating added zirconium dioxideCoating Without Zirconium dioxide With Zirconium dioxide Hardness/HV 42.3 67.4 Binding force/N 2.1 4.0 1.2 摩擦性能试验

采用球-盘接触往复运动的形式,在HT-1000型高温摩擦磨损试验机(兰州中科凯华科技有限公司)上考察钛合金光滑表面、光滑表面喷涂涂层以及织构化表面喷涂涂层的摩擦磨损性能. 选择尺寸为Φ6 mm的TC4钛合金球作为摩擦对偶,其表面粗糙度(Ra)约为0.05 μm. 试样尺寸为Φ25 mm×7.9 mm的圆柱块作为下试样,摩擦试验的线性全振幅为5 mm,往复频率为5 Hz,载荷为10 N,试验时间为30 min. 摩擦试验温度分别为室温、100、200、300和400 ℃,试验环境温度和湿度分别为20±2 ℃和20%±5%. 磨损率(K)的计算公式为K=V/FS,其中V为磨损体积(mm3),F为滑动总行程(m),S为摩擦过程中所施加的法向载荷(N). 文中所呈现的摩擦系数和磨损率均为相同试验条件下重复3次后取的平均值,其中摩擦系数及其曲线由试验设备自动记录. 此外,摩擦系数曲线和磨损率为3次重复试验中的典型试验结果.

1.3 表征手段

采用带有电子能谱仪(EDS)功能的扫描电子显微镜(SEM)对样品表面形貌、摩擦试验后的磨斑和涂层中的元素分布进行分析;采用VHX-6000型三维表面轮廓仪对表面轮廓和磨斑进行形貌分析;采用STA449F3型同步热分析仪对磷酸盐溶液进行热分析;采用PHI5000Versaprobe III型X射线光电子能谱仪(XPS)对磨斑表面进行结构分析;采用EMPYREAN型X射线衍射仪(XRD)对热处理后的涂层表面进行物相分析.

2. 结果与讨论

2.1 材料表面形貌表征与化学组成分析

图2所示分别为钛合金表面织构形貌图,从中可以看出,采用激光刻蚀可以制备表面结构参数可控的微织构且热影响区较小,线型凹槽内无明显熔覆物,线型凹槽的深度为20±5 μm,宽度为80±5 μm,线边缘间距为100±5 μm.

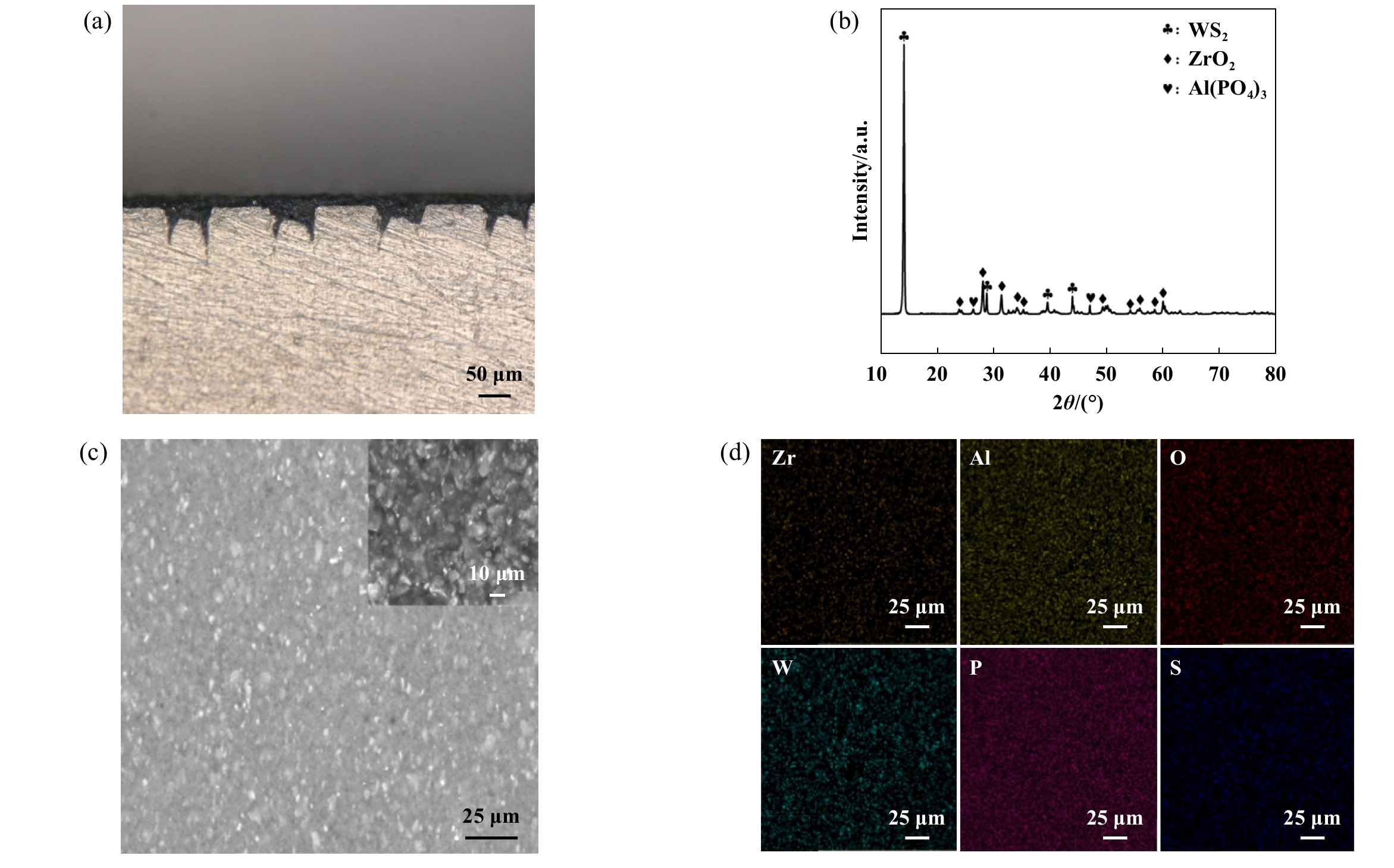

图3所示分别为钛合金织构表面涂层的横截面形貌的SEM照片、物相组成、表面微观形貌的SEM照片和元素分布图. 可以看出,润滑涂层在喷涂过程中可以很好地填充于钛合金表面微织构中,涂层与钛合金基体呈现出“机械互锁”结构,异质材料界面处无明显缺陷和界面分层. 微织构钛合金表面的涂层呈均匀连续状态,材料表面的涂层厚度约为15~20 μm. 从XRD谱图可以看出,经过固化之后的磷酸盐涂层主要由磷酸铝、二硫化钨和二氧化锆组成,谱图中没有检测到磷酸二氢铝的物相峰位. 由此可知,固体润滑剂二硫化钨和增强相二氧化锆在固化过程未参与反应,磷酸二氢铝在固化过程中发生了脱水缩聚反应形成了磷酸铝. 此外,从涂层表面元素分布图可以看出,钨、磷、铝和锆在涂层中呈均匀分布状态,在固化过程中未出现富集现象,而且如图3(c)所示,二硫化钨呈现出明显的鳞片状结构.

2.2 未织构化钛合金表面二硫化钨磷酸盐涂层的摩擦学性能

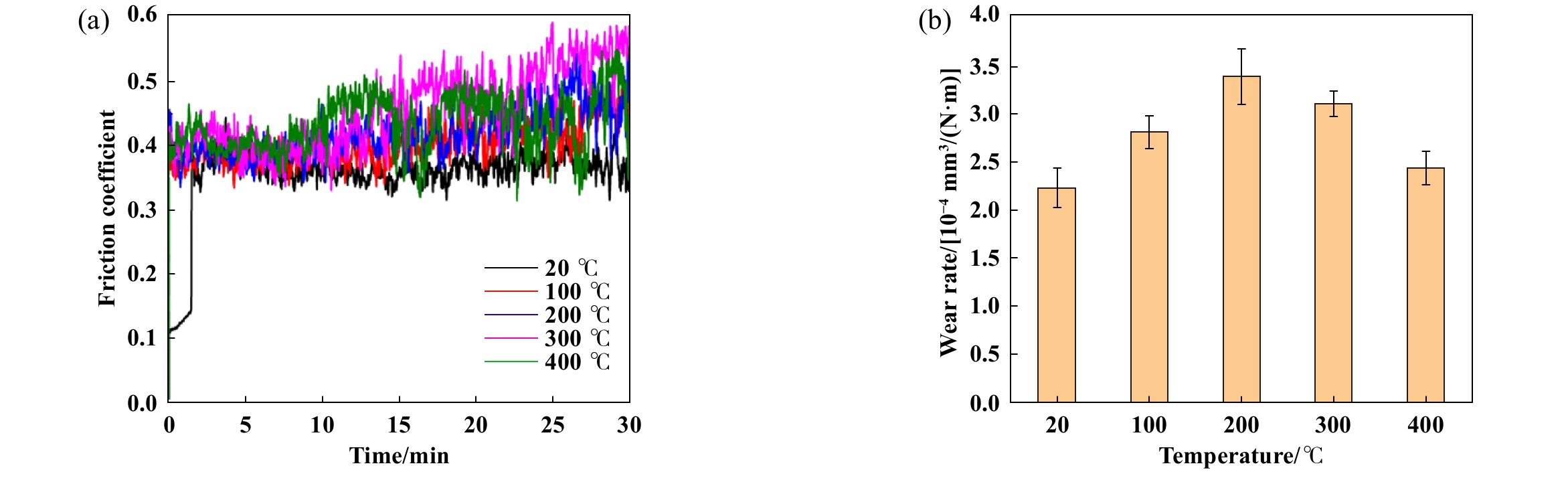

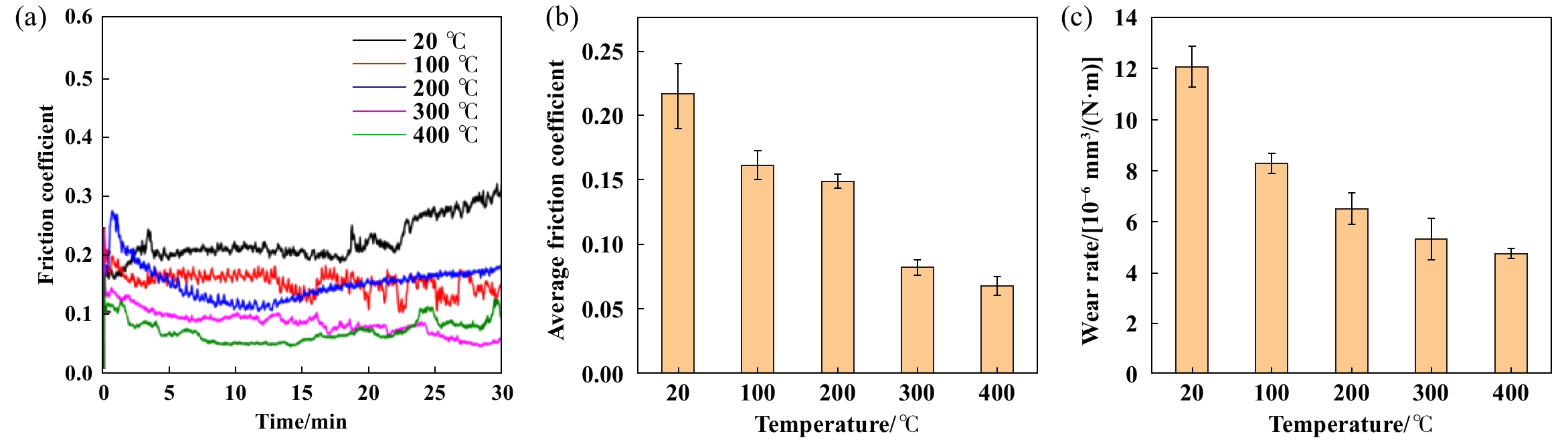

图4所示为钛合金光滑表面在室温~400 ℃不同温度下的摩擦系数曲线及磨损率比较. 从结果可以看出,钛合金基底在室温~400 ℃温度范围内均具有较高的摩擦系数,且呈现较大波动. 室温下摩擦系数维持在0.32~0.38之间,随着温度的升高,摩擦系数随之增大且在0.32~0.60之间波动. 同时,钛合金基底的磨损率非常大,30 min内的磨损率均高于2.2×10−4 mm3/(N·m). 随着试验温度的增加,磨损率呈现先增大后逐渐减小的趋势,200 ℃下的磨损率高达3.4×10−4 mm3/(N·m),400 ℃下的磨损率约为2.4×10−4 mm3/(N·m).

从图5所示的试验结果可以看出,在钛合金表面喷涂二硫化钨磷酸盐涂层可以显著降低其与TC4合金球对摩的摩擦系数与磨损率,但是经一段时间的运行后涂层便被磨穿,摩擦系数恢复到钛合金基底间相对摩擦时的状态. 从涂层磨穿前的摩擦系数可以看出,随着温度的变化,涂层的摩擦系数和耐磨性也发生变化. 室温下,涂层与TC4合金球对摩的摩擦系数可低至0.13左右,但磨损寿命仅维持8 min左右. 当温度高于200 ℃时,摩擦系数进一步降低,可低于0.05. 此外,随着试验温度升高,涂层的磨损寿命随之增加,400 ℃下的磨损寿命是室温时的2倍. 然而,当涂层磨穿后,TC4合金球与基底直接接触,此时钛合金基底的磨损主导了涂层试样的磨损,因此试样的磨损率在不同温度下表现出与图4(b)中类似的趋势,在200 ℃下仍具有最高的磨损率.

2.3 织构化钛合金表面喷涂二硫化钨磷酸盐涂层的摩擦学性能

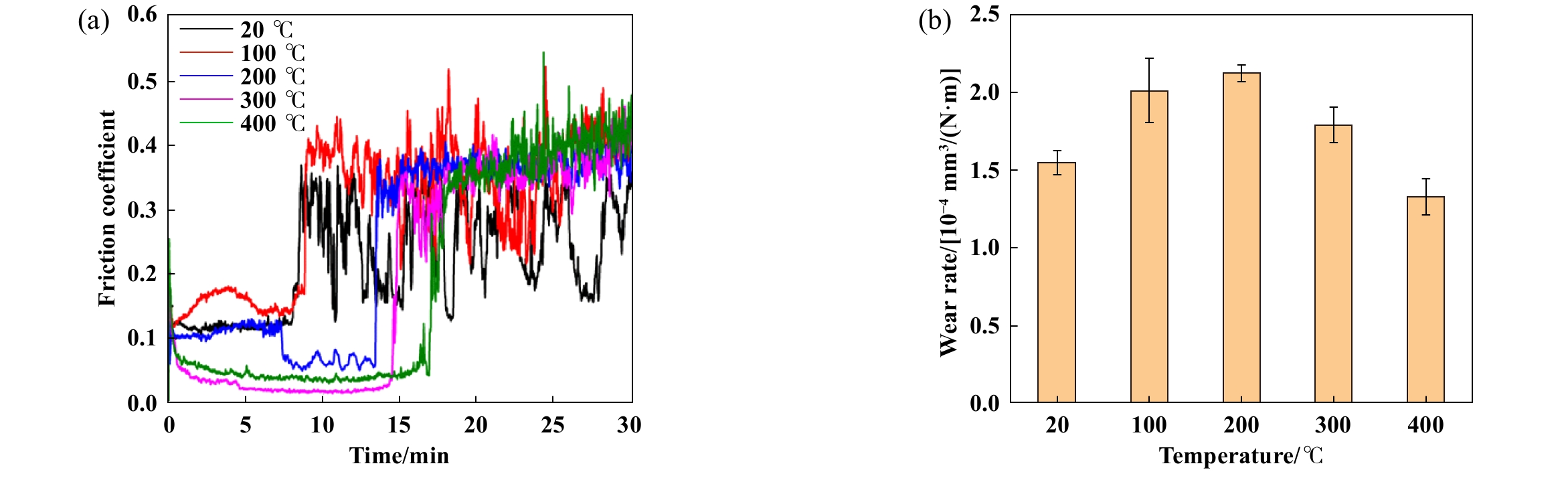

图6所示为织构化钛合金表面喷涂磷酸盐涂层后在室温~400 ℃下的摩擦学性能. 可以看出,将表面微织构与磷酸盐涂层相结合可以显著降低钛合金的摩擦系数,并大幅提升涂层持续润滑效果和抗磨损性能. 随着试验温度的升高,其摩擦系数和磨损率均呈现逐渐降低的趋势. 在室温下,涂层的摩擦系数在前20 min内相对平稳,维持在0.20左右,30 min时其摩擦系数逐渐升高至0.30左右,材料的磨损率可低至1.2×10−5 mm3/(N·m),比钛合金基底降低94%. 温度升高后,织构化表面的涂层在整个摩擦过程中均表现出相对低且稳定的摩擦系数,尤其是试验温度高于300 ℃时,其摩擦系数维持在0.10以下,磨损率可低至4.7×10−6 mm3/(N·m),比同等试验条件下钛合金基底的磨损率降低98%,展现出优异的减摩抗磨性能.

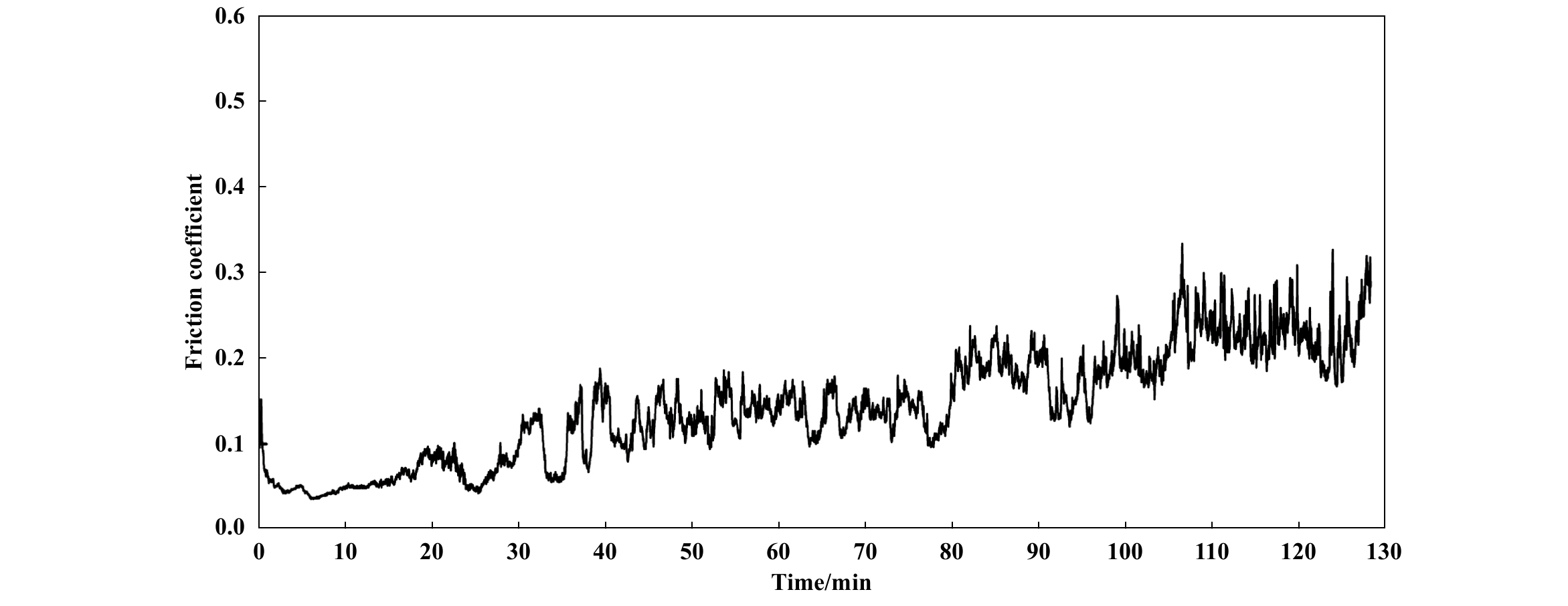

为了进一步验证织构化表面涂层的磨损寿命,对400 ℃条件下织构化TC4表面涂层的磨损寿命进行了考察. 其中摩擦系数增至0.30以上时涂层即已磨穿. 由图7所示的试验结果可以看出,高温下织构化表面涂层的磨损寿命较未织构面涂层相比延长了近8倍.

2.4 减摩抗磨机理

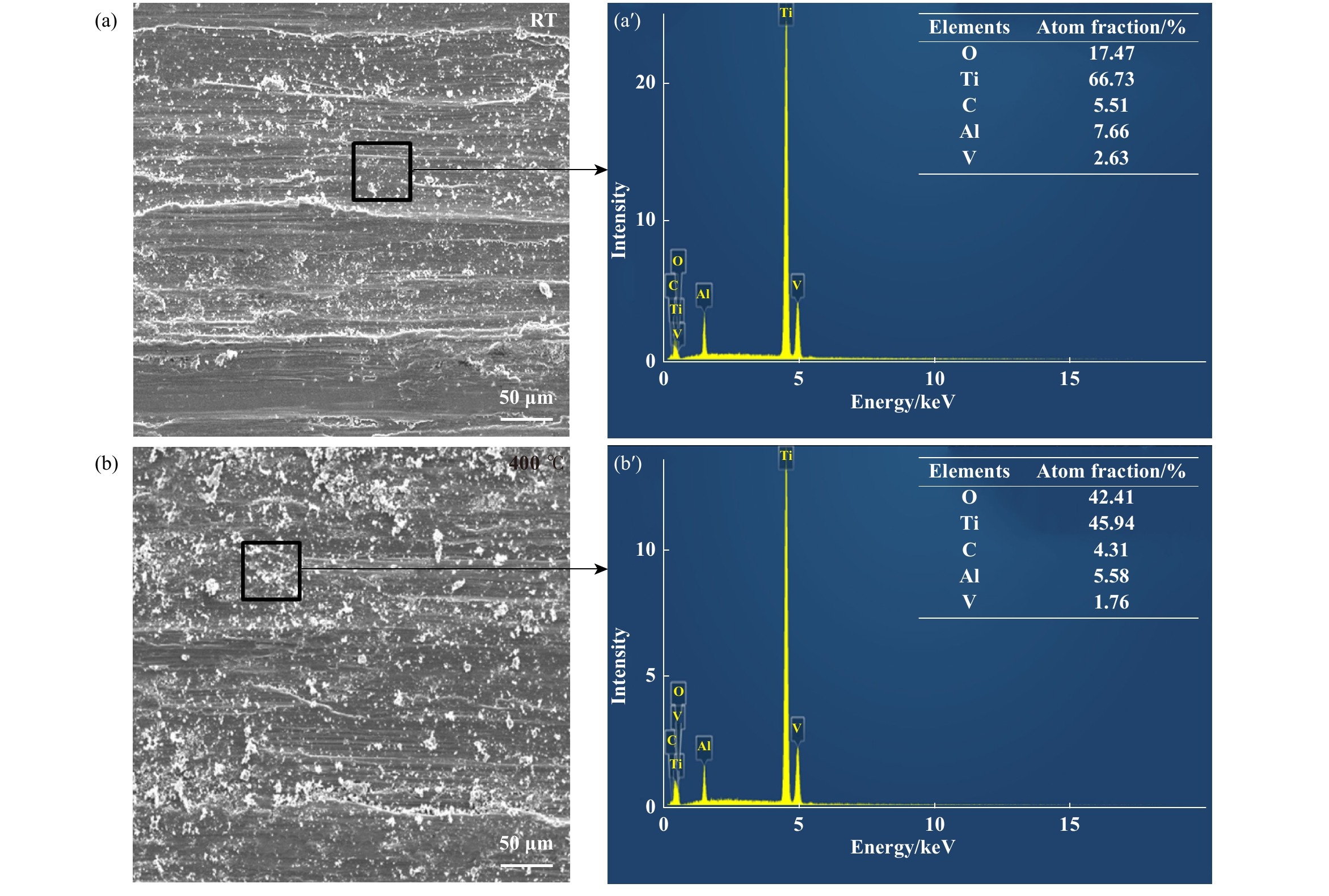

由上述试验结果可以得出,二硫化钨磷酸盐涂层对钛合金的摩擦磨损性能具有显著影响. 为阐明涂层对钛合金减摩抗磨性能影响的作用机制,分析了钛合金光滑面在室温和400 ℃下的磨损形貌. 如图8所示,在室温时,材料以黏着磨损为主,随着温度的升高,在摩擦和温度的耦合作用下,更容易加剧黏着磨损,造成磨损量逐渐增大[26]. 当试验温度高于200 ℃时,在热氧化作用下,钛合金表面会形成一定量的二氧化钛,二氧化钛具有较高的硬度,在氧化物磨粒的隔离作用下可以减少黏着磨损的发生[27],进而降低材料的磨损率,且温度越高,磨痕内的氧元素质量分数随之大幅增加(表2),说明有更多的二氧化钛形成,因此,从200~400 ℃范围内,钛合金试样的磨损率逐渐降低.

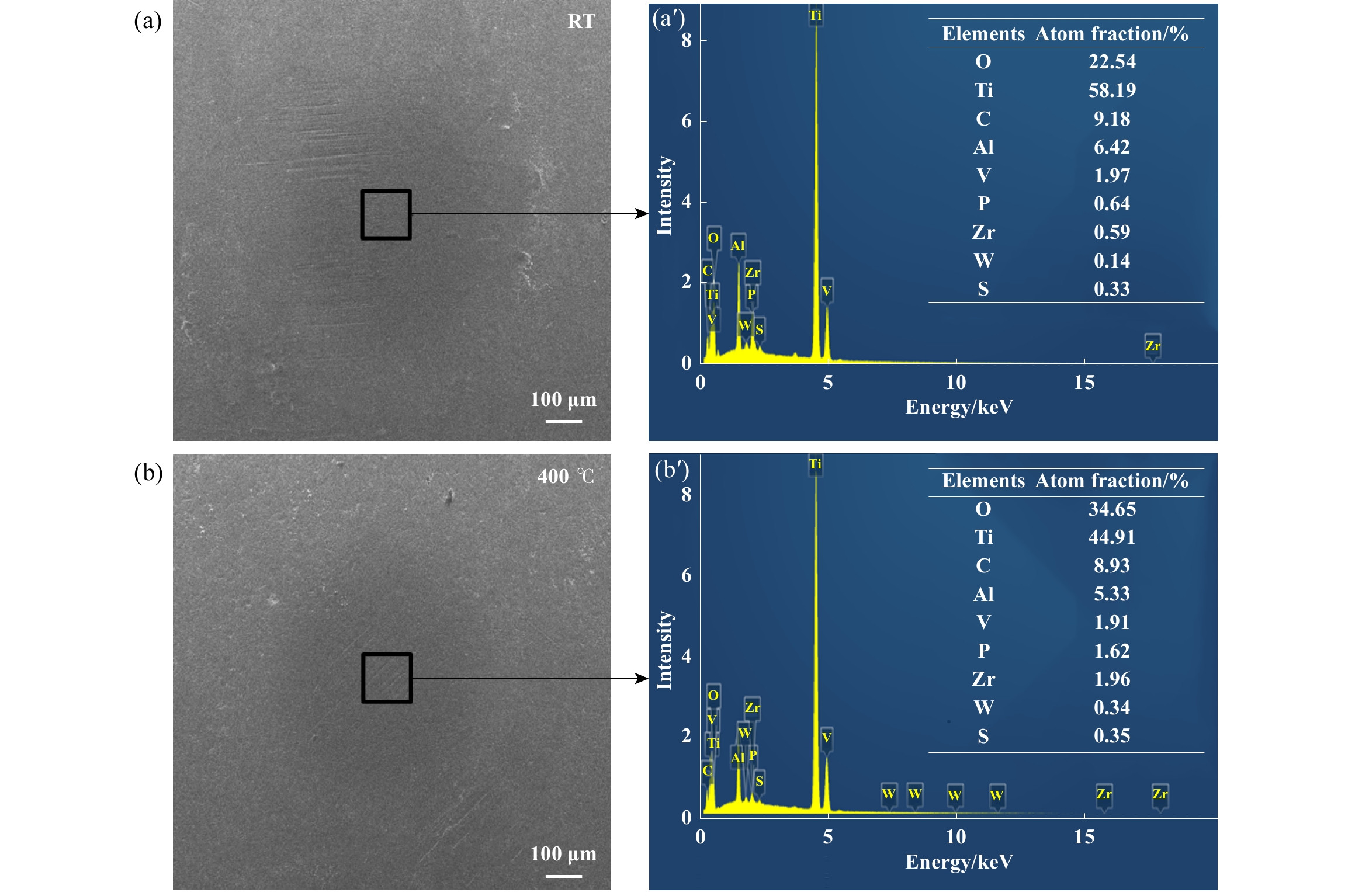

表 2 TC4基体在不同温度下磨痕内的氧含量Table 2. Oxygen content in worn surfaces of TC4 at different temperaturesTemperature/℃ 20 100 200 300 400 Atom fraction of O/% 17.5 22.6 27.6 37.7 42.4 二硫化钨磷酸盐涂层的引入有效降低钛合金基体的摩擦磨损,且随着温度的升高,涂层的寿命逐渐增加,并在400 ℃时达到最大值. 为此对涂层磨损失效前的表面磨斑形貌进行了分析,结果如图9所示,从图9中可以看出,二硫化钨磷酸盐涂层在室温和400 ℃高温条件下分别显示出不同的磨损形貌. 室温时,在压应力的作用下,无机涂层由于与钛合金基底附着力较低,产生了明显的裂纹,易于在摩擦过程中剥落,同时由于二硫化钨特殊的层状结构,使其在摩擦过程中较易形成润滑转移膜[16],因此,涂层在室温下仍显示了一定的减摩抗磨效应. 然而,当温度升至400 ℃时,涂层的磨斑表面形成连续且较为光滑的润滑膜,同时仅出现了微小的裂纹,更有利于磨损寿命的延长. 进一步表征相应的对偶球表面形貌,如图10所示,从SEM照片中可以看出,400 ℃下对偶球的磨斑面积要小于室温条件的,EDS谱图显示磨斑表面处含有钨、锆和氧等元素,进一步表明在摩擦过程中摩擦对偶之间形成了有效的润滑转移膜.

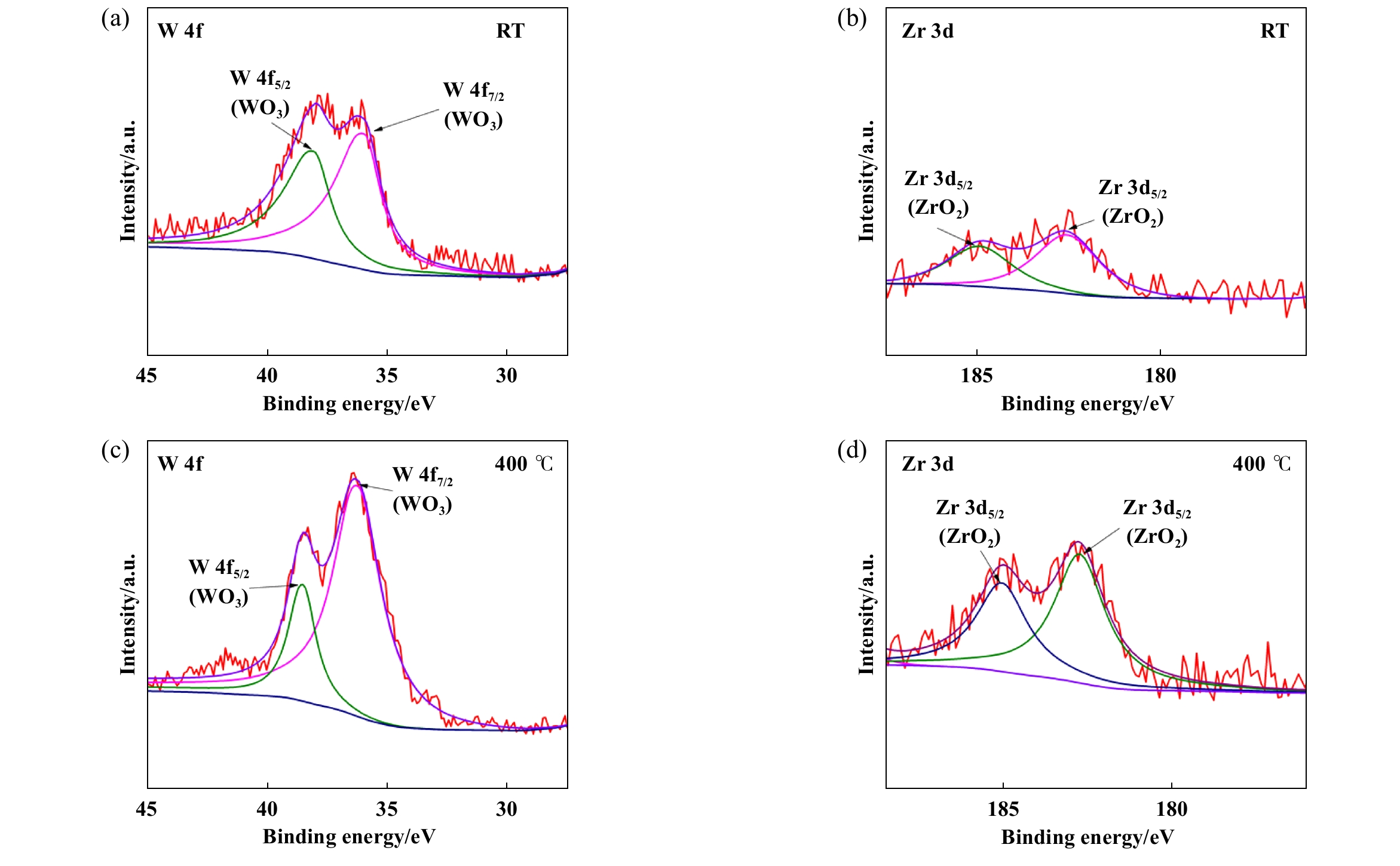

为了探究不同温度下涂层试样摩擦后表面元素的组成与化学状态,对室温和高温条件下织构化涂层试样的磨损表面进行了XPS分析,结果如图11所示. 可以看出,在36.1 eV处有三氧化钨的特征峰,在182.7 eV处有二氧化锆的特征峰. 在室温干摩擦条件下,摩擦对偶之间由于摩擦化学反应生成了具有高离子电势的三氧化钨,由于其自身较软,容易发生剪切,进而导致低摩擦[28]. 另一方面,二氧化锆的离子电势低,同时还具有很强的离子键,不易在高温下发生剪切,而对于二元混合物体系来说,离子电势差对高温润滑性能有很大影响,二元氧化物体系的离子电势差越大,其高温润滑性能越好,反之越差. 随着温度的升高,有更多的三氧化钨形成,二氧化锆与三氧化钨的氧化物混合体系渐渐发挥润滑作用,由于两种氧化物的离子电势差相差较大,使得混合体系在高温摩擦过程中的润滑性能进一步显现[29],进而提升了涂层的减摩抗磨性能. 因此,表面黏结有涂层的试样在400 ℃时的磨损率均远低于在室温时的磨损率. 但是,在涂层磨穿后,钛合金基体与TC4合金球直接接触,无法在接触表面上持续补偿固体润滑剂,材料的磨损形式仍以黏着磨损为主.

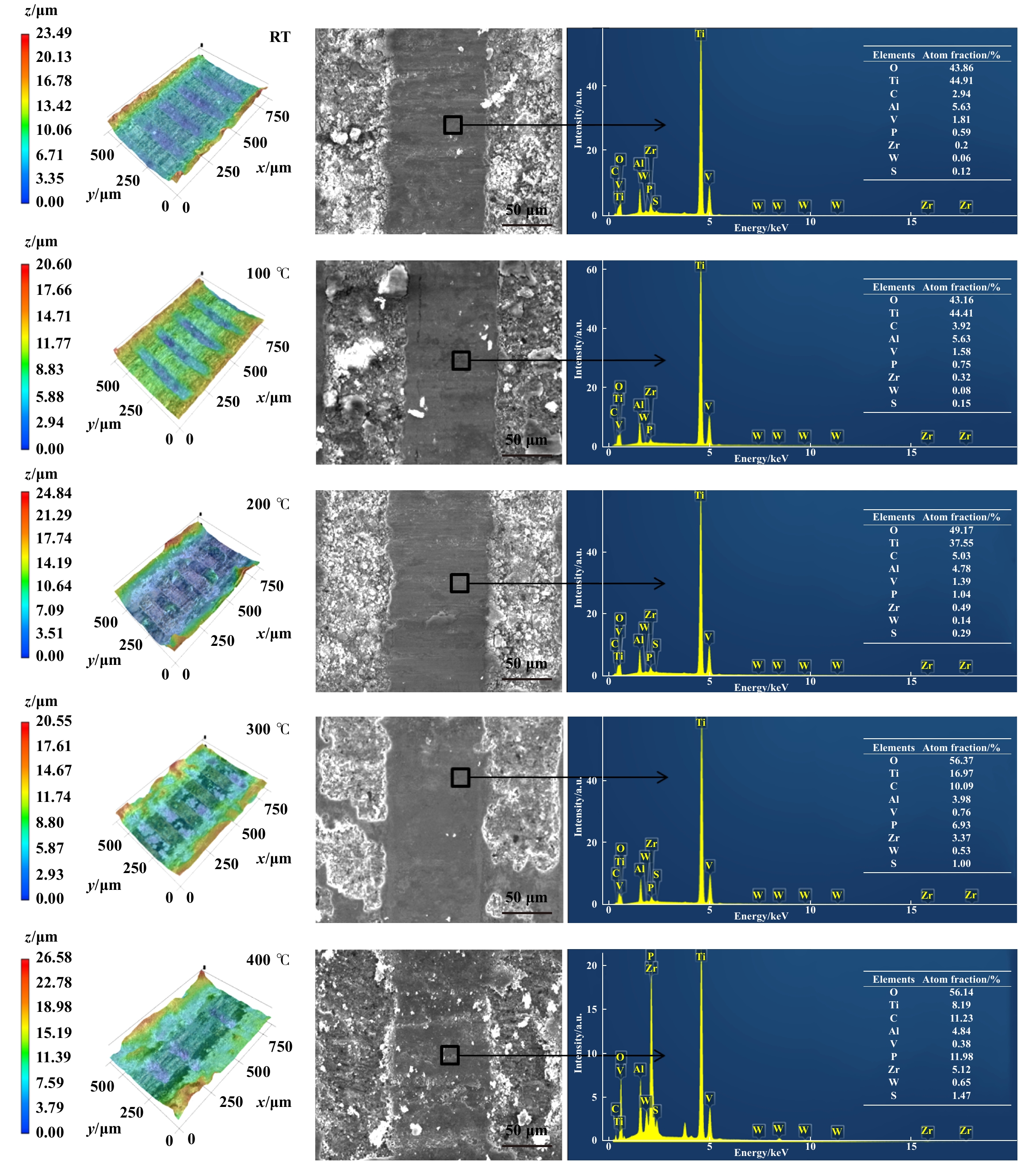

图12所示为织构化钛合金表面涂层在室温~400 ℃条件下的磨损表面形貌图. 从图12中可以看出,在不同温度下,织构化表面均显示出较轻微的磨损,织构化结构仍保持完整且凹槽内明显存在一定量的润滑剂. 同时织构化凹槽间的承载面显示了较为光滑的磨痕,没有呈现出钛合金基底特有的黏着磨损与磨粒磨损. 从磨损表面的EDS元素分析图可以看出,织构化表面凹槽间的磨损区域明显含有钨、硫和锆元素,而且织构凹槽内还存在着大量的钨和硫元素,这表明在摩擦过程中随着表层润滑薄膜的消耗,织构化结构内储存的固体润滑剂可被对偶有效转移到承载面起到持续补偿润滑的作用. 同时可以看出,随着温度的升高,有更多的钨和锆等元素富集在承载表面,表明高温下由于发生二硫化钨摩擦化学反应,更利于润滑转移膜的生成,这也与图10的结果一致. 表面织构的引入极大地增强了钛合金表面二硫化钨涂层在宽温域条件下的摩擦学性能,这主要得益于表面织构增加了涂层与基体的接触面积,同时利用“机械互锁”结构提高了基体与涂层的黏附力,防止涂层在摩擦过程中发生脱落,相对于无织构涂层的磨损寿命有所提升(图5). 更为重要的是,在表层涂层磨损消耗以后,贮存于钛合金表面织构凹槽中的固体润滑剂可起到“自补偿”的效果[30],尤其是得益于涂层在高温下的润滑特性,这一自补偿效应得到极大提升. 此外,摩擦过程中产生的磨屑还可由织构化凹槽处捕获,减少磨屑在摩擦表面的富集,降低材料的黏着磨损和磨粒磨损.

3. 结论

a. 采用喷涂法在钛合金表面制备二硫化钨磷酸盐涂层,这一无机涂层的引入可有效改善钛合金在室温~400 ℃下的摩擦学性能. 室温下,表面有涂层的钛合金其摩擦系数与磨损率较钛合金基底分别降低37%与31%,在400 ℃时,其摩擦系数与磨损率可分别降低56%和45%.

b. 在室温~400 ℃下,涂层均可起到一定的减摩抗磨效应,尤其是高温条件下,二硫化钨被氧化生成三氧化钨,三氧化钨与二氧化锆的混合体系可有效发挥协同润滑作用,从而显著降低材料的摩擦磨损.

c. 与单一的钛合金表面涂层相比,表面织构与涂层相结合使得宽温域条件下的磨损寿命得到极大延长. 在室温下,织构化表面涂层的摩擦系数保持在0.22,磨损率低至1.2×10−5 mm3/(N·m). 在400 ℃下的摩擦系数可低至0.07,磨损率低至4.7×10−6 mm3/(N·m),较未织构面涂层的磨损寿命延长了8倍.

d. 微织构的引入增大了基体与涂层的接触面积,同时利用“机械互锁”作用,有效提升了涂层在钛合金表面的附着力,防止摩擦过程中涂层的脱落. 同时润滑相储存于微织构内部起到“自补偿润滑”的作用,避免发生严重的黏着磨损现象,使试样在宽温域条件下具有优异的减摩抗磨性能.

-

表 1 加入二氧化锆后二硫化钨磷酸盐涂层的硬度值与表面结合力

Table 1 Hardness and binding force of tungsten disulfide phosphate coating added zirconium dioxide

Coating Without Zirconium dioxide With Zirconium dioxide Hardness/HV 42.3 67.4 Binding force/N 2.1 4.0 表 2 TC4基体在不同温度下磨痕内的氧含量

Table 2 Oxygen content in worn surfaces of TC4 at different temperatures

Temperature/℃ 20 100 200 300 400 Atom fraction of O/% 17.5 22.6 27.6 37.7 42.4 -

[1] Li Zhiyan, Liu Xiaolong, Wu Guoqing, et al. Fretting fatigue behavior of Ti-6Al-4V and Ti-10V-2Fe-3Al alloys[J]. Metals and Materials International, 2019, 25(1): 64–70. doi: 10.1007/s12540-018-0158-8

[2] 孙建芳, 唐邕涛, 苏峰华, 等. 钛合金表面DLC薄膜的制备及其与不同材料配副的摩擦学性能研究[J]. 摩擦学学报, 2021, 41(6): 953–963 doi: 10.16078/j.tribology.2020231 Sun Jianfang, Tang Yongtao, Su Fenghua, et al. Synthesis of DLC film on titanium alloy and its tribological property sliding against different mating materials[J]. Tribology, 2021, 41(6): 953–963 doi: 10.16078/j.tribology.2020231

[3] Wang Lixin, Yang Lijun, Huang Yiming, et al. Effects of Y2O3 addition on the microstructure and wear-resistant performance of TiN/TiB-reinforced Ti-based laser-clad coatings on Ti-6Al-4V alloys[J]. Materials Today Communications, 2021, 29: 102752. doi: 10.1016/j.mtcomm.2021.102752

[4] Casadei F, Tului M. Combining thermal spraying and PVD technologies: a new approach of duplex surface engineering for Ti alloys[J]. Surface and Coatings Technology, 2013, 237: 415–420. doi: 10.1016/j.surfcoat.2013.08.057

[5] He Dongqing, Zheng Shaoxian, Pu Jibin, et al. Improving tribological properties of titanium alloys by combining laser surface texturing and diamond-like carbon film[J]. Tribology International, 2015, 82: 20–27. doi: 10.1016/j.triboint.2014.09.017

[6] Sun Qichun, Hu Tianchang, Fan Hengzhong, et al. Thermal oxidation behavior and tribological properties of textured TC4 surface: influence of thermal oxidation temperature and time[J]. Tribology International, 2016, 94: 479–489. doi: 10.1016/j.triboint.2015.10.013

[7] Ripoll M R, Simič R, Brenner J, et al. Friction and lifetime of laser surface–textured and MoS2-coated Ti6Al4V under dry reciprocating sliding[J]. Tribology Letters, 2013, 51(2): 261–271. doi: 10.1007/s11249-013-0170-6

[8] 周鑫鑫, 逄显娟, 岳世伟, 等. 表面织构与离子液体润滑组合体系的摩擦学性能研究[J]. 摩擦学学报, 2021, 41(6): 995–1003 doi: 10.16078/j.tribology.2021109 Zhou Xinxin, Pang Xianjuan, Yue Shiwei, et al. Tribological properties of combination of surface texture and ionic liquids[J]. Tribology, 2021, 41(6): 995–1003 doi: 10.16078/j.tribology.2021109

[9] 卢建红, 王彦岭, 王静, 等. 用于钛合金防微动磨损的干膜润滑剂性能研究[J]. 航空制造技术, 2009, 52(6): 90–92 doi: 10.3969/j.issn.1671-833X.2009.06.020 Lu Jianhong, Wang Yanling, Wang Jing, et al. Properties research of solid film lubricant for preventing titanium alloy from fretting wear[J]. Aeronautical Manufacturing Technology, 2009, 52(6): 90–92 doi: 10.3969/j.issn.1671-833X.2009.06.020

[10] Li Guihua, Xu Haiyan, Wan Hongqi, et al. Tribological properties and corrosion resistance of epoxy resin-polytetrafluoroethylene bonded solid lubricating coating filled with flake aluminum[J]. Journal of Applied Polymer Science, 2021, 138(39): 51003. doi: 10.1002/app.51003

[11] Xi Zhengchao, Wan Hongqi, Ma Yanjun, et al. In-situ synthesis of Cu2S nanoparticles to consolidate the tribological performance of PAI-PTFE bonded solid lubricating coatings[J]. Progress in Organic Coatings, 2021, 154: 106197. doi: 10.1016/j.porgcoat.2021.106197

[12] Jia Yulong, Chen Lei, Feng Xiaozhen, et al. Tribological behavior of molybdenum disulfide bonded solid lubricating coatings cured with organosiloxane-modified phosphate binder[J]. RSC Advances, 2015, 5(85): 69606–69615. doi: 10.1039/c5ra08727a

[13] Liu Mingming, Li Jing, Hou Yuanyuan, et al. Inorganic adhesives for robust superwetting surfaces[J]. ACS Nano, 2017, 11(1): 1113–1119. doi: 10.1021/acsnano.6b08348

[14] 丁勇. 高温润滑涂层的制备及性能研究[D]. 兰州: 兰州理工大学, 2011 Ding Yong. Preparation of high temperature lubricating coating phosphate and study of performance[D]. Lanzhou: Lanzhou University of Technology, 2011 (in Chinese)

[15] Xu Shusheng, Gao Xiaoming, Hu Ming, et al. Nanostructured WS2-Ni composite films for improved oxidation, resistance and tribological performance[J]. Applied Surface Science, 2014, 288: 15–25. doi: 10.1016/j.apsusc.2013.09.024

[16] 陈汉林, 陈国需, 杜鹏飞, 等. 二硫化钨纳米粉体作为锂基润滑脂添加剂的摩擦学研究[J]. 摩擦学学报, 2015, 35(6): 651–657 doi: 10.16078/j.tribology.2015.06.001 Chen Hanlin, Chen Guoxu, Du Pengfei, et al. Tribology of nano-tungsten disulfide powder as an lubricating additive for lithium grease[J]. Tribology, 2015, 35(6): 651–657 doi: 10.16078/j.tribology.2015.06.001

[17] 银怀, 黎红英, 陈基东, 等. 磷酸盐涂层研究进展及其应用[J]. 表面技术, 2021, 50(1): 232–241 doi: 10.16490/j.cnki.issn.1001-3660.2021.01.019 Yin Huai, Li Hongying, Chen Jidong, et al. Research progress and application of phosphate coatings[J]. Surface Technology, 2021, 50(1): 232–241 doi: 10.16490/j.cnki.issn.1001-3660.2021.01.019

[18] 孟祥峰, 张克栋, 郭旭红, 等. 等离子体辅助激光织构化预处理增强TiAlN刀具涂层膜基结合强度的机理研究[J]. 工具技术, 2020, 54(9): 7–13 doi: 10.3969/j.issn.1000-7008.2020.09.002 Meng Xiangfeng, Zhang Kedong, Guo Xuhong, et al. Study on mechanism of plasma-assisted laser texturing pretreatment to enhance bonding strength of TiAlN coated and tool substrate[J]. Tool Engineering, 2020, 54(9): 7–13 doi: 10.3969/j.issn.1000-7008.2020.09.002

[19] 孙建芳, 李傲松, 苏峰华, 等. 表面织构钛合金的干摩擦和全氟聚醚油润滑下的摩擦学性能研究[J]. 摩擦学学报, 2018, 38(6): 658–664 doi: 10.16078/j.tribology.2018111 Sun Jianfang, Li Aosong, Su Fenghua, et al. Tribological property of titanium alloy surface with different texture structure under dry friction and perfluoropolyether lubrication[J]. Tribology, 2018, 38(6): 658–664 doi: 10.16078/j.tribology.2018111

[20] Rosenkranz A, Costa H L, Baykara M Z, et al. Synergetic effects of surface texturing and solid lubricants to tailor friction and wear - a review[J]. Tribology International, 2021, 155: 106792. doi: 10.1016/j.triboint.2020.106792

[21] Hu Tianchang, Hu Litian, Ding Qi. The effect of laser surface texturing on the tribological behavior of Ti-6Al-4V[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal

[22] Wu Ze, Xing Youqiang, Huang Peng, et al. Tribological properties of dimple-textured titanium alloys under dry sliding contact[J]. Surface and Coatings Technology, 2017, 309: 21–28. doi: 10.1016/j.surfcoat.2016.11.045

[23] 李斌, 冶银平, 万宏启, 等. 水性二硫化钼基黏结固体润滑涂层制备及其摩擦学性能[J]. 中国表面工程, 2017, 30(4): 142–149 doi: 10.11933/j.issn.1007-9289.20170220001 Li Bin, Ye Yinping, Wan Hongqi, et al. Preparation and tribology properties of hydrophilic molybdenum disulfide bonded solid lubricating coatings[J]. China Surface Engineering, 2017, 30(4): 142–149 doi: 10.11933/j.issn.1007-9289.20170220001

[24] 乔红斌, 田雪梅, 刘玉花, 等. 磷酸二氢铝黏结固体润滑膜性能研究[J]. 材料导报, 2011, 25(16): 64–66 Qiao Hongbin, Tian Xuemei, LiuYuhua, et al. Characteristics of Solid Lubricant Coatings Bonded with Aluminum Dihydrogen Phosphate[J]. Materials Reports, 2011, 25(16): 64–66

[25] Piwoński I, Soliwoda K, Kisielewska A, et al. The effect of the surface nanostructure and composition on the antiwear properties of zirconia-titania coatings[J]. Ceramics International, 2013, 39(2): 1111–1123. doi: 10.1016/j.ceramint.2012.07.034

[26] 戴振东, 王珉, 杨生荣, 等. 激光淬火对钛合金高温干摩擦特性影响的实验研究[J]. 激光技术, 1999, 23(5): 309–312 doi: 10.3969/j.issn.1001-3806.1999.05.015 Dai Zhendong, Wang Min, Yang Shengrong, et al. Experimental study on dry friction characteristics of titanium alloy TC11 before and after laser beam quenching[J]. Laser Technology, 1999, 23(5): 309–312 doi: 10.3969/j.issn.1001-3806.1999.05.015

[27] Mao Y S, Wang L, Chen K M, et al. Tribo-layer and its role in dry sliding wear of Ti-6Al-4V alloy[J]. Wear, 2013, 297(1–2): 1032–1039.

[28] Raudoniene J, Laurikenas A, Kaba M M, et al. Textured WO3 and WO3: Mo films deposited from chemical solution on stainless steel[J]. Thin Solid Films, 2018, 653: 179–187. doi: 10.1016/j.tsf.2018.03.042

[29] Erdemir A. A crystal-chemical approach to lubrication by solid oxides[J]. Tribology Letters, 2012, 8(2): 97–102. doi: 10.1023/A:1019183101329

[30] 赵立新, 章宝玲, 刘洋, 等. 基于表面织构技术改善摩擦学性能的研究进展[J]. 摩擦学学报, 2022, 42(1): 202–224 doi: 10.16078/j.tribology.2020263 Zhao Lixin, Zhang Baoling, Liu Yang, et al. State of the art for improving tribological performance based on of surface texturing technology[J]. Tribology, 2022, 42(1): 202–224 doi: 10.16078/j.tribology.2020263

-

期刊类型引用(6)

1. 刘宏巍,姜珊,潘斐鹏,欧阳武,闫子扬. 油润滑/干摩擦下新型轴承TC4钛合金-巴氏合金摩擦副摩擦学性能研究. 摩擦学学报(中英文). 2025(01): 46-57 .  百度学术

百度学术

2. 刘锡尧,王叶,秦乐佳,刘许亮,郭增飞,卢志伟,杨慷. 基于涂层/织构/固体润滑剂协同的金属表面减摩耐磨结构与性能研究进展. 表面技术. 2025(04): 17-37 .  百度学术

百度学术

3. 于波,晏骐,赵京轲,马晓峰,蔡美荣,段衍筠,伍根生,罗振扬. 木质材料摩擦学研究进展. 摩擦学学报(中英文). 2025(03): 475-490 .  百度学术

百度学术

4. 杨明明,张招柱,袁军亚,姜葳,李佩隆,刘维民. 自润滑纤维织物复合材料及其在关节轴承中的应用研究现状与展望. 摩擦学学报(中英文). 2024(03): 396-420 .  百度学术

百度学术

5. 张源,王静思,崔启航,廖君慧,李承娣. 边界润滑下表面涂层对活塞裙摩擦学性能影响研究. 内燃机工程. 2024(06): 94-103 .  百度学术

百度学术

6. 宫玉坤,张智译,陈泽和,曹传祥,高彦峰. SiC和Al_2O_3对磷酸盐涂层热稳定性和摩擦学性能的影响. 涂料工业. 2023(08): 34-40 .  百度学术

百度学术

其他类型引用(5)

-

其他相关附件

下载:

下载: